エポキシ樹脂ライニングとは

エポキシ樹脂とは

(1) 分子内に2つ以上のエポキシ基を持っている化合物のことです。

(2) (1)のエポキシ樹脂とアミンなどの硬化剤とを反応させてできた硬化物のことです。この硬化物は、三次元網目構造をもつ高分子です。

エポキシ樹脂の特徴

硬化の際、金属などと強い接着力を示します。硬化の際、容量縮小が少ないです。その他機械的性質、耐薬品性、電気絶縁性が優れています。

エポキシ樹脂の用途

接着材、防食材、舗装材、電子部品の封止材、ポリマーセメントなどがあります。

ライニングと塗装の違い

塗装(ペインティング)、コーティング、ライニング

塗膜は塗装(ペインティング)、コーティング、ライニングに大別されます。

塗装(ペインティング)とは

塗装とは外気に曝露されている部位に施工され、一般的に防錆を目的とした下塗り(亜鉛を含有したものなど)+美観を目的とした上塗りが行われます。膜厚は厚くて100μm前後で、常に湿潤な雰囲気に晒されるところではあまり耐久性は望めません。

コーティング/ライニングとは

いわゆる防食の範疇はコーティング/ライニングです。コーティング/ライニングの区分は、各業界・各社にてそれぞれ定義をしており、統一されてはいません。一般的には、ピンホールレスや高耐久性が期待できる厚膜型重防食をライニングと称しています。

コーティング/ライニングの目的

(1) 基材(母材)と腐食性の環境剤とを遮断することにより基材を防食します。

(2) 基材(母材)と環境剤とを遮断することにより、基材から金属イオンや有機物など溶出し、環境剤の品質を低下させることを防ぎます。

エポキシ樹脂ライニング材

エポキシ樹脂ライニング材の概要

エポキシ樹脂(主剤)と硬化剤のそれぞれに、防錆性、物性、施工性向上などのために充填材などを調合した塗布材料のこと。主剤と硬化剤を二液混合したものを塗布し、この塗布したものが化学反応を起こし、網目構造状に高分子を作る(=硬化する)。

なお、硬化のことを乾燥ということもあるが、ある種の塗料のように含まれている溶剤が揮発して塗膜が乾燥しているわけではない。エポキシ樹脂の場合、化学反応により硬化(いわゆる乾燥)状態になる。

エポキシ樹脂ライニング材の用途

食品工業界のタンク類や各種機器、建築設備関連の水槽類、各種化学プラント機器、公害防止機器、環境プラント機器、発電所関連機器、ガス製造プラント関連機器などの防食材料として応用範囲が広い。

代替品として他種ライニング材、FRP、ステンレスなどがあるがそれぞれ一長一短がある。

エポキシ樹脂ライニング材の種類

エポキシ樹脂や硬化剤の種類が多く、またそれに充填する材料の種類も多いことから、千差万別のエポキシ樹脂ライニング材が市場に出ており、それぞれ用途に応じて施工されています。大まかに区分すると以下のようになります。

(1) 液状のもの、あるいは粉体状のもの

(2) 速硬化性、あるいは遅硬化性のもの

(3) 常温硬化性、あるいは加熱硬化性のもの

(4) 溶剤入り、可塑剤入りあるいは、無溶剤のもの

施工例

新品の金物にエポキシ樹脂ライニングを行う際の施工例

新品の金物にエポキシ樹脂ライニングを行う際の施工例とその要点は以下のとおりです。

(1) 金物の受入検査

施工面が滑らかか、汚れ、油脂などの付着がないか、有害な突起などがないかを検査します。

(2) 素地調整(下地処理)

施工面にブラスト処理などを行います。

(3) 塗布作業

スプレー、刷毛塗りにてライニング材を塗布します。

(4) 硬化

常温硬化又は加熱硬化を行い、次工程が可能になるまで樹脂ライニング材を硬化させます。

(5) 繰り返し

必要な膜厚になるまで(3)および(4)を繰り返します。※施工回数が1回で所定の膜厚が得られる工法もあります。

(6) 検査

ピンホール検査、膜厚検査、外観検査などを行います。

(7) 完全硬化

常温硬化又は加熱硬化にて樹脂ライニング材を完全硬化させます。

(8) 最終検査

外観検査などを行います。

エポキシ樹脂ライニングでの補修

◆一般にエポキシ樹脂補修材で補修できるとされる既存材料の材質

・FRP

・ポリエステル

・硬質ゴム

・グラス、ホーロー ※概して接着は良くないが代替材がないとことからエポキシ樹脂がよく使われます。

・鉄

・ステンレス

・アルミ

・銅 ※但し、接着性はそれほど良くないようです。

食品あるいは水道関連業界にある機器の補修に関しては単純にエポキシ樹脂であればよいというわけにはいかず、安全性をよく確認してから使うよう、注意が必要です。

◆補修に用いる道具など

・補修材

・秤量のための秤

・材料を入れるカップ

・材料をよく混ぜ合わせるための撹拌棒(割り箸程度のもの)

・ウエス(布きれ)少々

・塗り作業用刷毛又は画筆(コシの強いもの)

・サンドペーパー(#60~#120程度)

・グラインダー

・ワイヤーブラシ

・加熱用ホットブラスター、赤外線ランプ又はヘアドライヤー

・洗浄用シンナー(ラッカーシンナーなど)

◆補修手順例

(1) 素地調整(下地処理)

・補修対象ヵ所の具合をみて周辺に波及していないか確認します。

・当該部の腐食部分を出来るだけグラインダーで削り、きれいな素地面を出します。

・凹みの部分はワイヤブラシにて錆を取り除きます。

・削り取った部分の周辺のライニング部分をサンドペーパーで荒らします。

(2) 補修材塗布

・決められた調合比によりカップの中で主剤と硬化剤を秤量し、よく撹拌をします。

・刷毛または画筆により塗布します。

・厚く塗ると流れる場合は、何回かに分けて塗布します。(塗布→硬化→塗布→硬化→塗布)

(3) 硬化養生

・補修塗りが完了したら所定の硬化条件で完全硬化させます。

(4) 検査

・ピンホール検査器、膜厚計などがない場合には目視検査で行います。ピンホールに関しては、補修箇所に塩水をしたしたウエスを貼り付け一日後に錆がなければ、一応ピンホールはないと判断してもかまいません。

素地調整(下地処理)の重要性

エポキシ樹脂に限らずコーティング/ライニングの接着力を十分発揮させるためには素地調整が大事です。素地調整の目的は、以下のとおりです。

○施工面の油脂類の付着や汚れを除去します。付いている状態では良好な接着は期待できず、早期に剥がれてしまいます。

○接着表面積を増やし、接着強度を高めます。

表面を荒らす方法とは以下のようなものがあります。

(1) サンドペーパー

(2) グラインダーなどの電動工具

(3) 細かい粒子を高圧な空気で吹き付けるブラスト工法

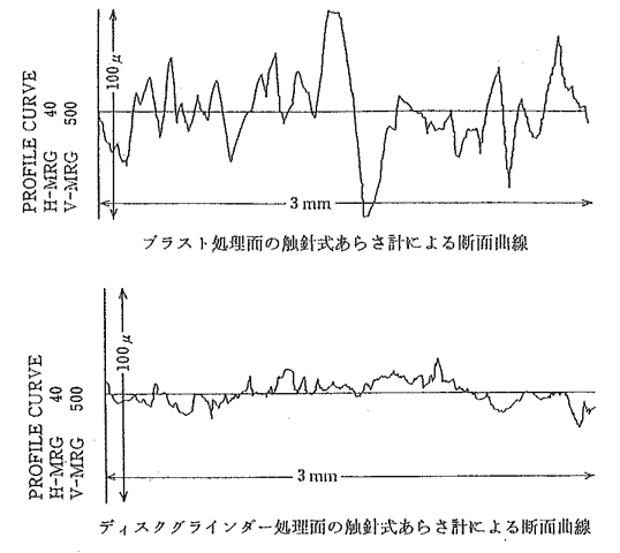

無処理の面の面積を100とすると、サンドペーパ処理後の表面積は200程度、グラインダー処理は400程度、ブラスト処理は800程度です。従って処理の仕方に応じてコーティング/ライニングの耐久性が違ってきます。ブラスト処理による方法が最も効果が大ですが、専用の装置や知見が必要ですので専門の施工業者でなければ行えません。因みに下図はブラストとグラインダーの処理後の断面です。